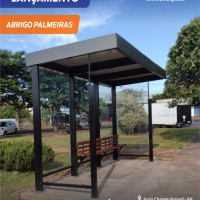

ABRIGO PIQUIRI 06 LUGARES

PIQUIRI

SEIS LUGARES

Abrigo fabricado em aço carbono, estrutura principal das colunas metalizada/galvanizada, apresentando ensaio em tubo de aço galvanizado ABNT NBR 6323:2016 com tubo redondo 4” 2mm. E secundária com tubos redondos 3” x 2 mm, 2” x 2 mm, 1.1/2” x 2 mm e 1.1/2” x 2 mm apresentando relatório de ensaio com a norma ensaio em tubo de aço galvanizado ABNT 6323:2016.

Flanges de fixação circulares de ¼” nas colunas laterais, medindo 250 mm, com orifícios oblongos para chumbadores galvanizados de ½”x5” apresentando ensaio de resistência à corrosão por exposição salina de no mínimo 1.200 horas, quando ensaiado conforme a NBR 8094:83.

Assentos apresentando certificado de Ergonomia e Biomecânica e laudo de ensaio de bordas cortantes ABNT NBR NM300-1-04, em madeira plástica apresentando ensaio de resistência a compressão em madeira plástica ASTM D695:2015, cor itaúba medindo 130 x 30 mm, nas medidas de 3000 x 500 mm, com quatro reforços estruturais na parte inferior dos assentos com estruturas triangulares com chapa de 2mm, com 2 cortes circulares, além de encaixes acompanhamento do desenho dos tubos de apoio, tubo redondo 2.1/2’’ chapa 14, tubo redondo 2’’ chapa 14. E um tubo redondo de 3” x 2 mm com 4000 mm de comprimento para encosto. Além de espaço inclusivo reservado para cadeirante, conforme ABNT NBR 9050 referente a acessibilidade e edificações, mobiliário, espaço e equipamentos urbanos.

Cobertura em alumínio composto (ACM), apresentando ensaio de resistência ao intemperismo UVB por 1400 horas ASTM G 154 cinza 3 mm, com acabamento em alumínio e isolamento com silicone, estrutura do telhado com uma longarina de tubo 3” x 2 mm com 4000 mm e cinco travessas com tubo 1.1/2” x 2 mm com 1500 mm. Testeira dobrada em formato perfil u 25 x 150 x 25 mm, em alumínio composto (ACM) 3 mm cor cinza escuro, medido 4000 mm de comprimento e as duas laterais com 1500 mm. Sendo a parte frontal com 2150 mm e a posterior com 2000 mm, calha com chapa galvanizada na parte posterior do caimento. Tampa laterais em plástico de 3”.

Fechamento posterior e laterais com quatro vidros cristal incolor para parte posterior e um para coluna lateral com espessura de 10 mm com medida de 1200 x 1000 mm em estrutura tubular com tubo 1.1/2” x 2 mm também preparada para painel de propaganda, atendendo a norma especifica aos requisitos gerais, métodos de ensaio e cuidados necessários para garantir a segurança, a durabilidade e a qualidade do vidro temperado plano, ABNT 14698:2001, com quadro de acomodação e proteção em viga um de alumínio e colchão de silicone e parte de trás dos bancos com 1180x980, com possibilidade de colocação de publicidade física ou digital. Sendo outra lateral, no sentido preferencial da via, fechada com chapa 2000x1000 mm furação quadrada a laser de 10 x 10 mm. Quadro com espaço para colocação de publicidade física ou digital. *Painel de divulgação digital não incluso.

Iluminação com Parte elétrica embutida, com 01 (um), luminária solar com LED, potência de 10w, fluxo luminoso de 1.000 lumens, temp. cor 6500K. Painel de placa solar em silício monocristalino, bateria recarregável lítio-ion, com tempo de recarga de aproximado de 7 horas, com autonomia de até 8 dias, sendo sua estrutura em alumino e acrílico.

Floreira lateral, em madeira plástica cor itaúba, com 130 x 30 mm, nas medidas de 2000 x 300 x 260 mm, estrutura com tubo 2” x 2 mm com 4 suportes de com 3 peças de 500 mm.

Processo de união das partes metálicas com Soldagem Mig, apresentando ensaio de resistência a tração e arrancamento em tubo de aço ABNT NBR ISO 6892-1:2018 e Pintura precedida de banho químico, Sistema Elétrico e Iluminação: O abrigo deverá ter sistema iluminação e carregamento de celular autônomo, com produção de energia solar e armazenamento interno. O abrigo deverá ter na cobertura, placa solar fotovoltaica de no mínimo 160w, flexível e acompanhando a curvatura da cobertura. No tubo frontal, que compõe a cobertura, deverá ser construído uma luminária interna no centro do abrigo, com abertura do tubo e dimensão de 100 cm. Deverá ter internamente no tubo, no mínimo duas abraçadeiras fixada interna para suporte da lâmpada tubular, com os devidos soquete. Deverá ser contemplado na luminária uma lâmpada Led tubular de 12 volts, 20w, branco frio de 6500k, com 1 metro de comprimento. O fechamento da luminária, deverá com tela moeda sendo fixada de modo que evite vandalismo. Nas colunas laterais, que compõe o módulo 01, deverá conter embutido ao tubo um soquete, com tomada USB fêmea, com portinhola de proteção e antivandalismo, para carregamento de celular, estando entorno de 50 cm acima da altura do banco. O sistema solar, deverá ser composto de controlador de carga para painel solar, com corrente nominal de carga mínima de 60A, corrente nominal de descarga de 20A, com proteção contra curto-circuito, proteção contra sobrecarga, proteção contra descarga excessiva e proteção contra inversão de polaridade. O sistema solar deverá ter bateria estacionária de mínimo 30Ah de 12V, sendo homologado pela Anatel e certificadas pela ISO. Deverá ter Fotocélula 12v 10a relê foto elétrico acende noite. Deverá o abrigo ter um gabinete a prova de violações, sendo que a porta deverá ter chave tipo 'vale', com miolo e chave todos os abrigos contratados. O gabinete deve satisfazer as recomendações da ABNT NBR IEC 60529 para ser classificado como IP54, bem como deve ser à prova de poeira e chuvas, e não apresentar ângulos salientes. O gabinete deverá ter dimensão compatível para comportar a bateria estacionária, controlador de carga, temporizador, e demais equipamentos elétricos que se fazer necessário. O gabinete deverá ser soldado ou parafusado de modo a garantir a fixação do mesmo na estrutura do abrigo e evitar furto ou vandalismo. A fiação deverá ser embutida por dentro dos tubos, metalon e demais estrutura do abrigo, de modo que evite vandalismo, não sendo aceito fiação aparente e conduítes que possa prejudicar a estética do abrigo. eletrostática a pó com cura em forno de alta temperatura, até que se atinja 200 graus com um ciclo de duração de no mínimo 30 minutos, apresentando ensaio de espessura da camada de tinta ABNT NBR 1443:2008 e ensaio de aderência da camada de tinta ABNT NBR 1003-2010.

Espaço para 6 (seis) pessoas sentadas e um cadeirante, além de espaço coberto para 12 (Doze) usuários. Possui bancos e encostos ergométrico com bordas arredondadas, com iluminação noturna e quadro em vidro para adesivagem de informações das rotas. Montagem em blocos para facilitar a instalação. Identificação com etiqueta antivandalismo com informações do fabricante, mês e ano de fabricação, número de série. Fabricação nas normas da ABNT, Desenho industrial/técnico com dimensões e peso. Manual de montagem e instalação dos produtos. Montagem em 4 blocos para facilitar a instalação.

Placa de alumínio com marca e demais informação do fabricante.

Dimensões aproximadas para instalação: 2200 x 1500 x 4000 mm (AlturaxLarguraxComprimento) e adicional para floreira de 1000 x 3000 mm (LarguraxComprimento). Peso Aproximado: 180 kg